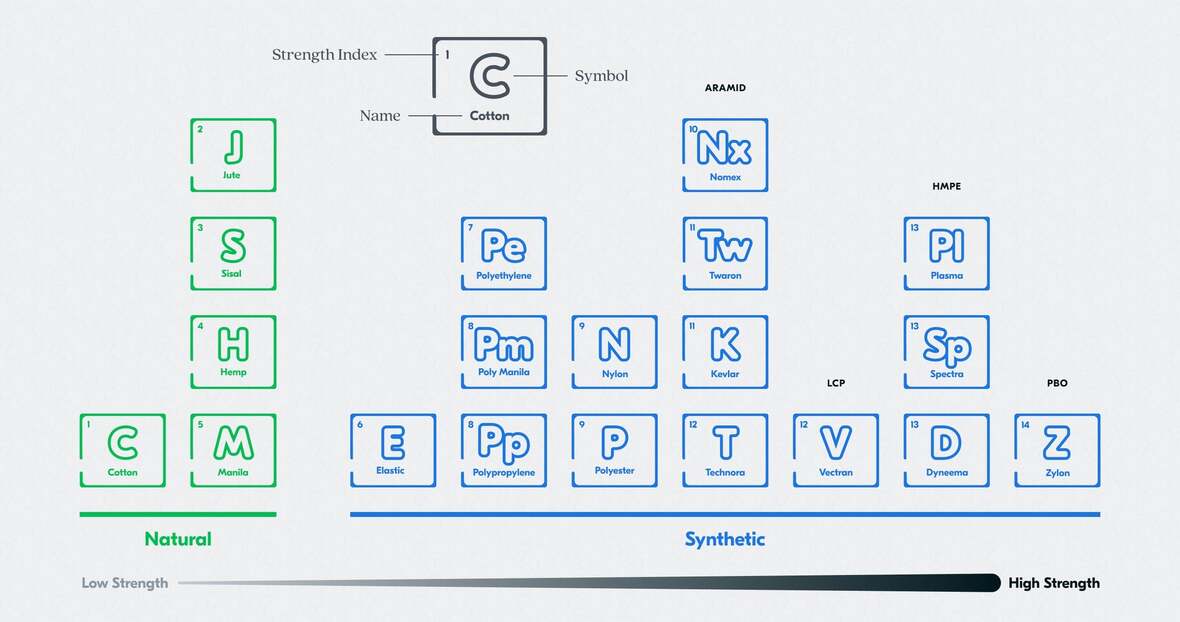

Классификация и структура полимеров, применяемых для производства верёвок

Основные полимеры и их торговые марки, применяемые для производства верёвок

| Класс | Тип | Представители | Краткое наименование | Торговые марки |

|---|---|---|---|---|

| Полиамиды | Алифатические полиамиды | Полиамид 6, он же Нейлон 6 | PA | Капрон®, Perlon® Caprolan®, Amilan™, Akulon®, Grilon® и др. |

| Полиамид 66, он же Нейлон 66 / Нейлон 6.6 | https://www.celanese.com/products/nylon-compounds-ecomid-frianyl-celanyl/zytel-paZytel®, Torzen®, Radilon®, Vydyne®, Ertalon™ и др. | |||

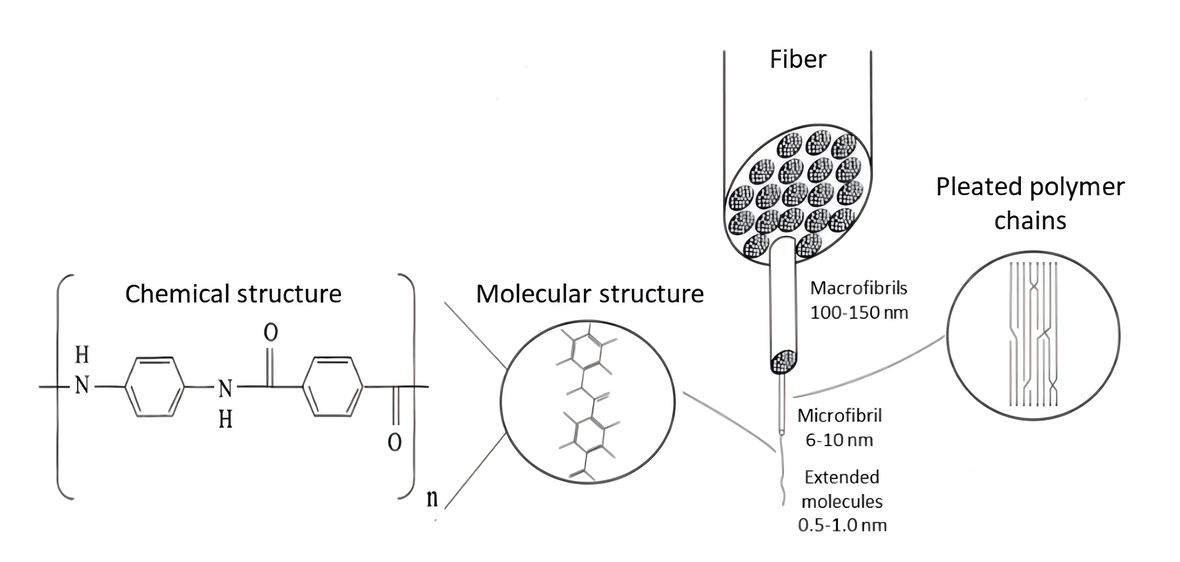

| Ароматические полиамиды | Пара-арамиды | Aramid / PPTA | Kevlar®, Technora®, Twaron® | |

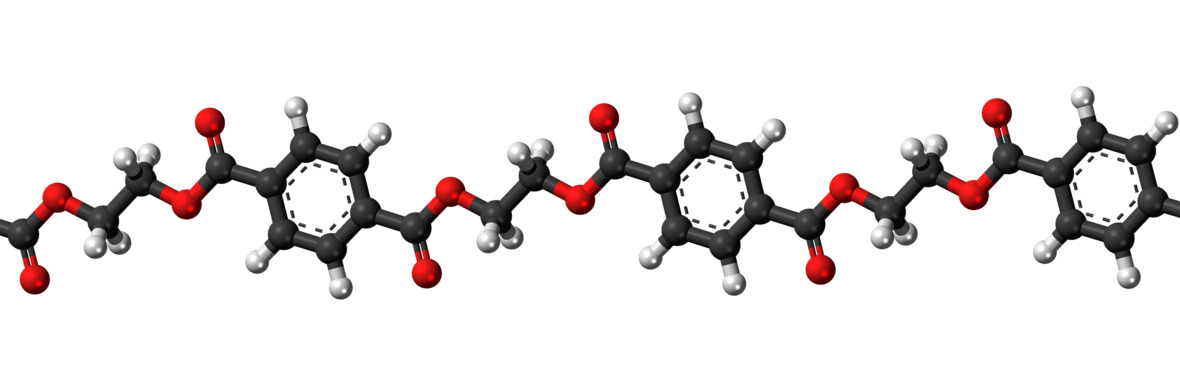

| Полиэфиры | Алифатические-ароматические полиэфиры | Полиэтилентерефталат | PET / PES | Лавсан®, Terylene®, Dacron®, Diolen®, Rynite® и др. |

| Ароматические полиэфиры | Полиариаты или жидкокристаллические полимеры | PAR / LCP | Vectran® | |

| Полиолефины | Алифатические полиолефины | Полипропилен | PP | Moplen®, Hostalen PP®, Adstif®, Repol®, ExxonMobil™ PP и др. |

| Полиэтилен | PE | Lupolen®, Hostalen®, ExxonMobil™ PE, Sabic® PE и др. | ||

| Сверхвысокомолекулярный или высокомодульный полиэтилен | UHMWPE / HMPE / HPPE | Dyneema®, Spectra®, Stealth Fibre® | ||

| Жесткоцепные ароматические гетероциклические полимеры | Полибензоксазолы | PBO | Zylon® | |

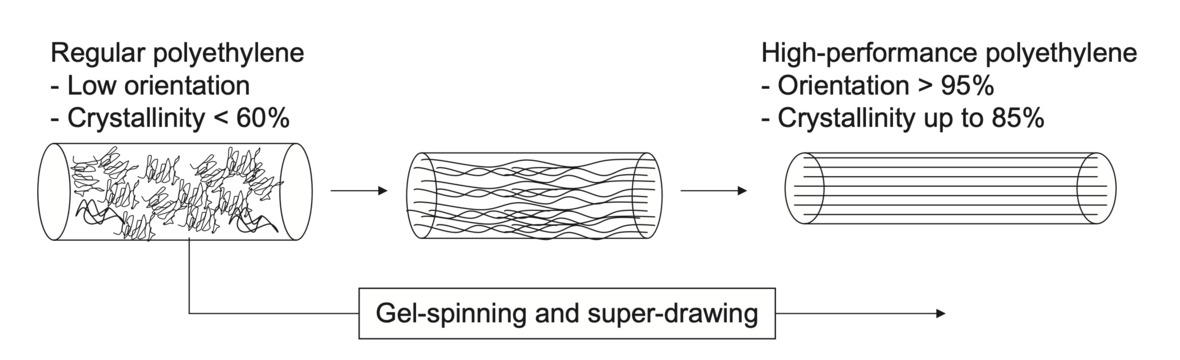

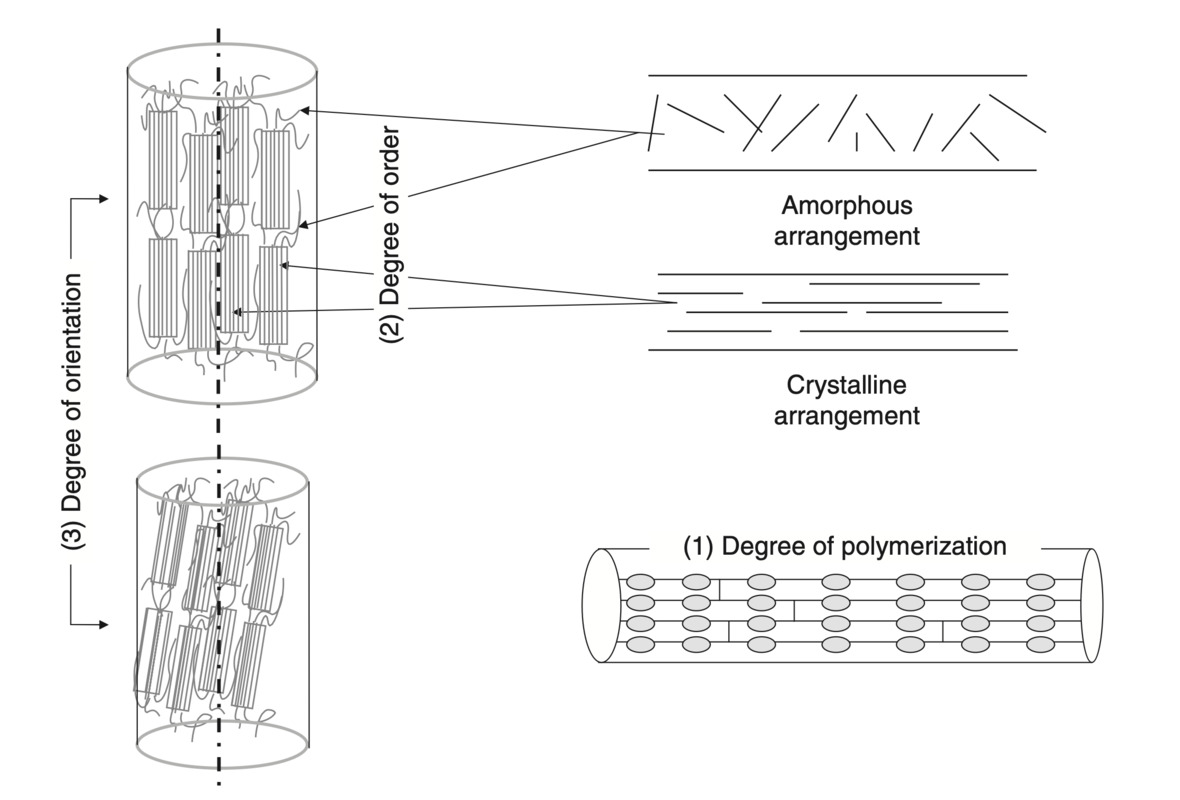

Структура полимерных волокон

- Степень полимеризации (англ. degree of polymerization). Длина молекулярной цепи, выраженная числом мономеров в молекуле полимера.

- Степень упорядоченности (degree of order). Соотношение между кристаллическими (упорядоченно расположенными) и аморфными (хаотично расположенными) областями в структуре полимера.

- Степень ориентации (degree of orientation). Уровень выравнивания молекулярных цепей полимера вдоль определённого направления.

Характеристики текстильных материалов

Плотность

Плотность

Удельная плотность

Зачастую удельную плотность (безразмерную величину) или плотность (измеряемую в кг/м³) путают с удельным весом (H/м³ или кгс/м³). Последний равен произведению плотности вещества на ускорение свободного падения и для характеристики текстильных материалов не применяется. Путаница возникает из-за того, что удельный вес, выраженный в кгс/м³, численно совпадает и с плотностью, и с удельной плотностью.

| Материал | PA (66) | PES (PET) | PP | PE | HMPE | Aramid | LCP | PBO |

|---|---|---|---|---|---|---|---|---|

| Плотность* (г/см³) | 1,14 | 1,38 | 0,91 | 0,94 | 0,97 | 1,45 | 1,41 | 1,56 |

| Удельная плотность | 1,14 (тонет) | 1,38 (тонет) | 0,91 (плавает) | 0,94 (плавает) | 0,97 (плавает) | 1,45 (тонет) | 1,41 (тонет) | 1,56 (тонет) |

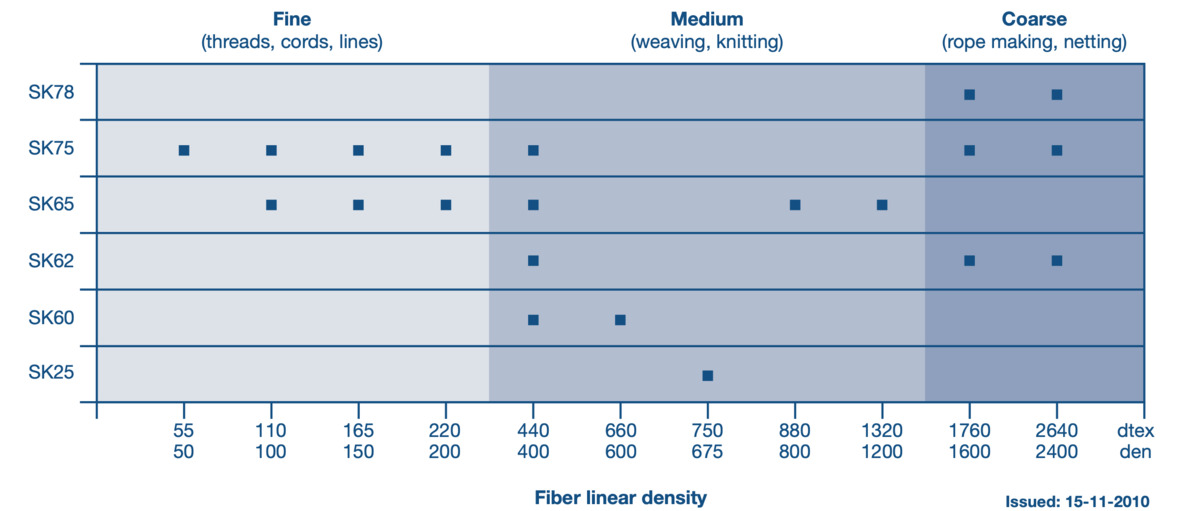

Линейная плотность

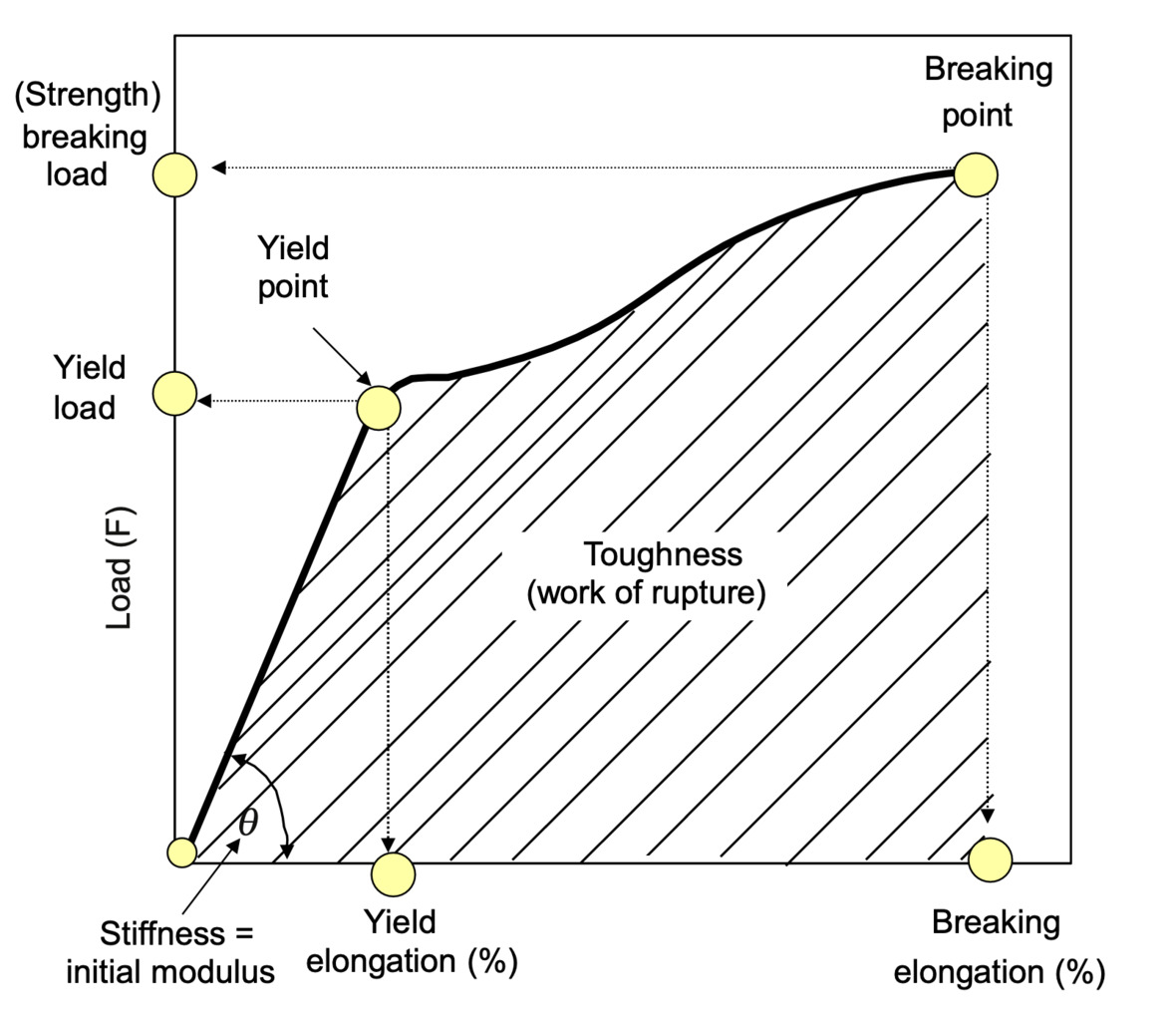

Прочность

- предел прочности при растяжении,

- удельная прочность или относительная разрывная нагрузка,

- усталостная прочность.

Предел прочности

Чем выше предел прочности материала, тем большую нагрузку выдержит верёвка при прочих равных условиях.

Для тех, кто запутался: нагрузка — это сила, прикладываемая к нити во время её растяжения; измеряется в ньютонах (Н). Напряжение — это то, как эта сила воспринимается материалом, из которого сделана нить; измеряется в паскалях (Па). Предел прочности — это универсальный показатель, позволяющий сравнивать максимальную прочность материалов независимо от их толщины. Если мы возьмём две нити одного материала, но разного диаметра и нагрузим, то есть растянем их с одинаковой силой, то более тонкая нить с меньшей площадью сечения испытает пропорционально большее напряжение, чем более толстая нить. Однако предел прочности для обеих нитей является одинаковым, так как он не зависит от их толщины, а определяется особенностями материала. Поэтому, чтобы порвать каждую из нитей, потребуется разная нагрузка, но одинаковое напряжение.

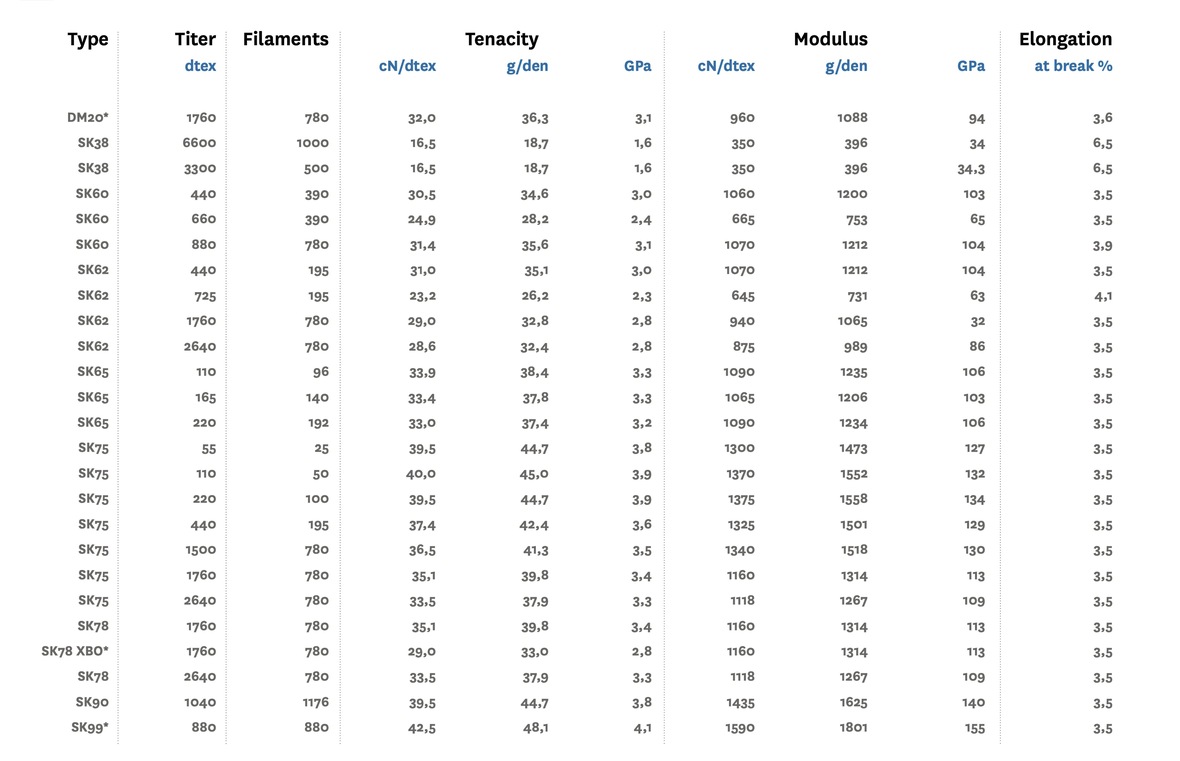

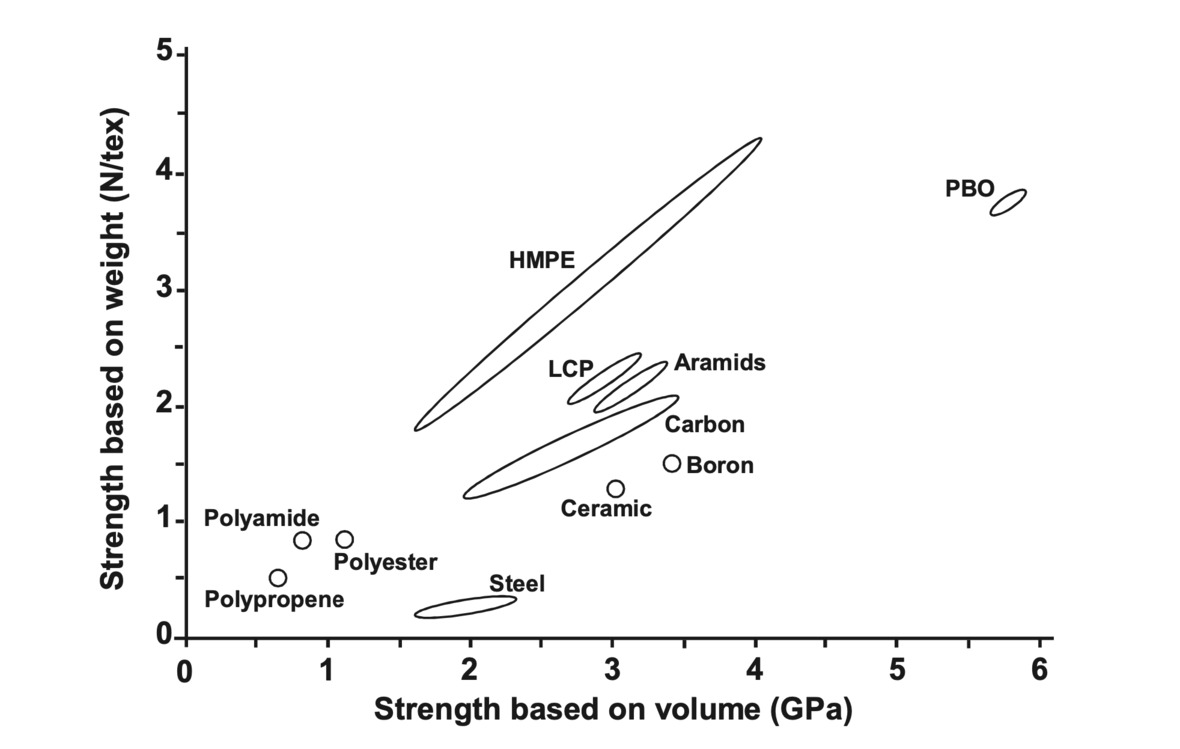

Удельная прочность и относительная разрывная нагрузка

Чем выше удельная прочность материала, тем большую нагрузку сможет выдержать верёвка при той же массе.

| Материал | Предел прочности | Относительная разрывная нагрузка | |||

| ГПа | даН/мм² | Н/текс | сН/дтекс | гс/ден | |

| PA (6/66)* | 0,7–1 | 70–100 | 0,6–0,9 | 6–9 | 7–10 |

| PES (PET) | 0,9–1,1 | 90–110 | 0,6–0,8 | 6–8,5 | 7–9,5 |

| PP | 0,2–0,5 | 22–55 | 0,2–0,6 | 2–6 | 3–7 -9 |

| PE (HDPE) | 0,3–0,6 | 30–65 | 0,3–0,7 | 3–7 -5 |

4–8 |

| HMPE | 1,6–4,1 | 160–410 | 1,7–4,3 | 17–43 | 19–48 |

| Aramid* | 2,7–3,6 | 270–360 | 1,9–2,5 | 20–25 | 22–28 |

| LCP | 3–3,2 | 300–320 | 2,2–2,3 | 22–23 | 25–27 |

| PBO* | 5,8 | 580 | 3,7 | 37 | 42 |

1 Н/текс эквивалентен 1 ГПa / плотность материала (г/см³).

1 Н/текс = 100 сН/текс = 10 сН/дтекс ≈ 11.33 гс/ден;

В этой и последующих таблицах приведены наиболее распространённые, но далеко не предельные значения характеристик для классических полимерных материалов: PA, PET, PP и PE. Дело в том, что как существует обычный полиэтилен (PE) и радикально отличающийся от него по свойствам высокомодульный полиэтилен (HMPE), так и у полиамидных, полиэфирных и полипропиленовых волокон существуют разновидности и модификации с куда более выдающимися эксплуатационными характеристиками: высокопрочные, высокомодульные, высокомолекулярные, гибридные и т.д.

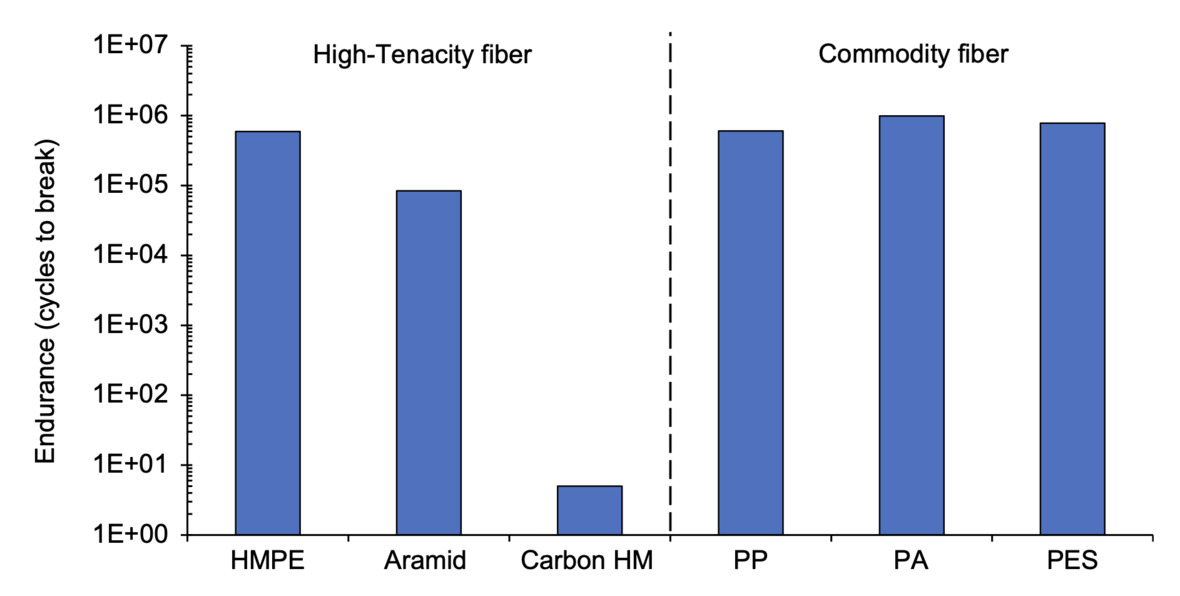

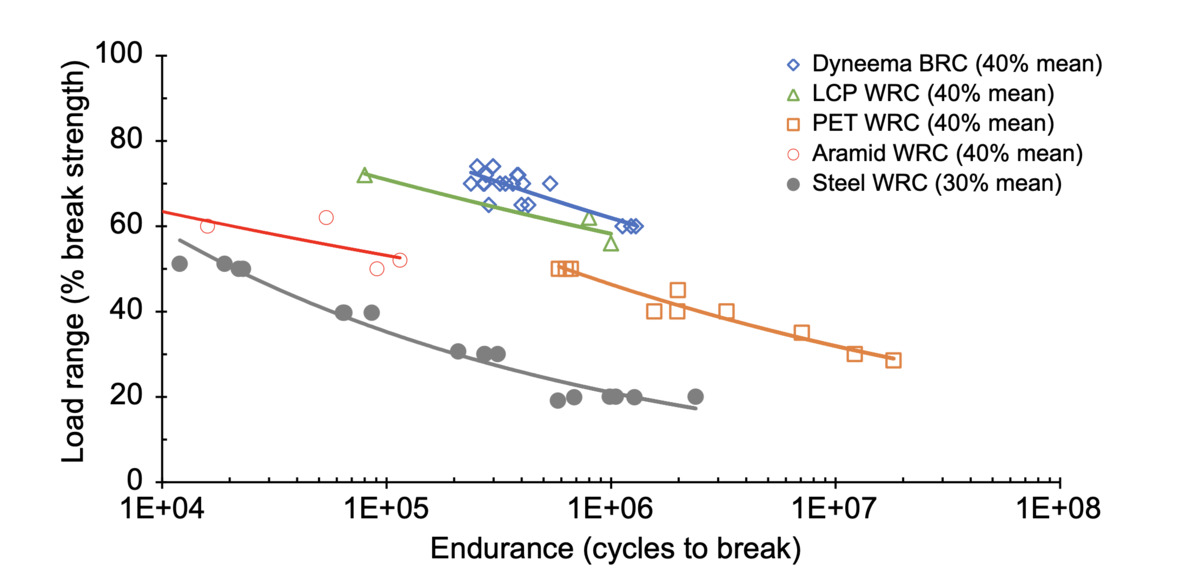

Усталостная прочность

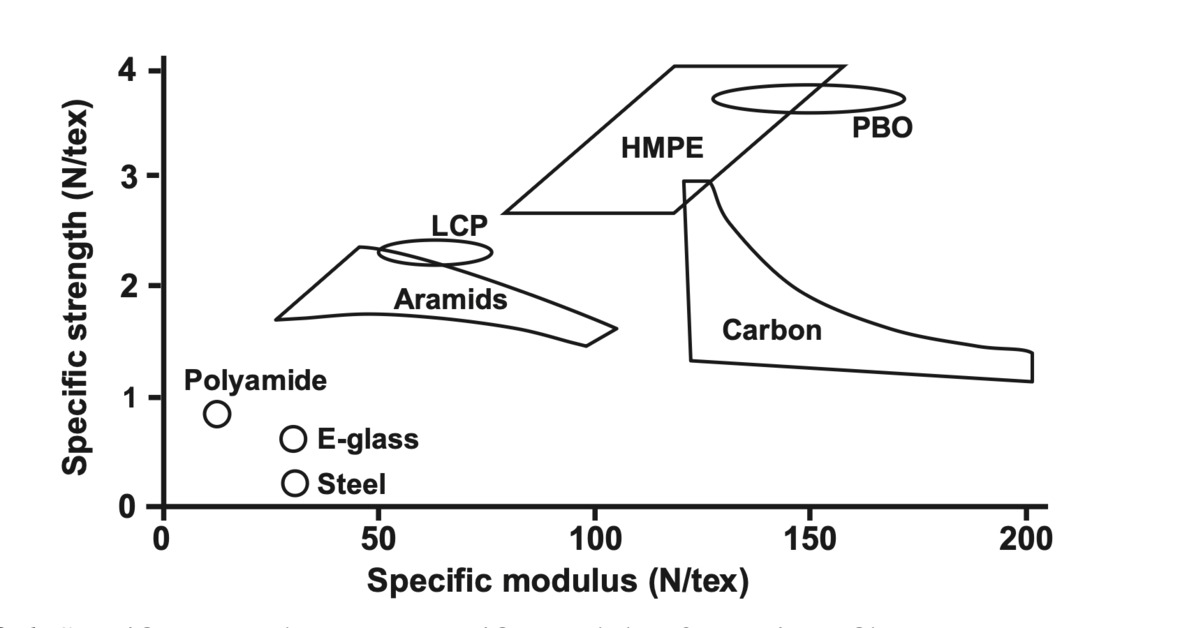

Упругость

- Модуль упругости (Юнга);

- Удельный модуль упругости.

Не стоит путать упругость и жёсткость! Упругость — это свойство самого материала, характеризуемое модулем упругости — интенсивной величиной. А вот жёсткость — это свойство конкретного изделия, зависящее не только от упругости материала, но и от размеров и формы самой конструкции. Она выражается экстенсивной величиной, называемой коэффициентом жёсткости.

Модуль упругости (Юнга)

Чем выше модуль Юнга материала, тем меньше будет растягиваться верёвка при той же нагрузке.

Удельный модуль упругости

Чем выше удельный модуль упругости материала, тем меньше будет растягиваться верёвка при той же массе

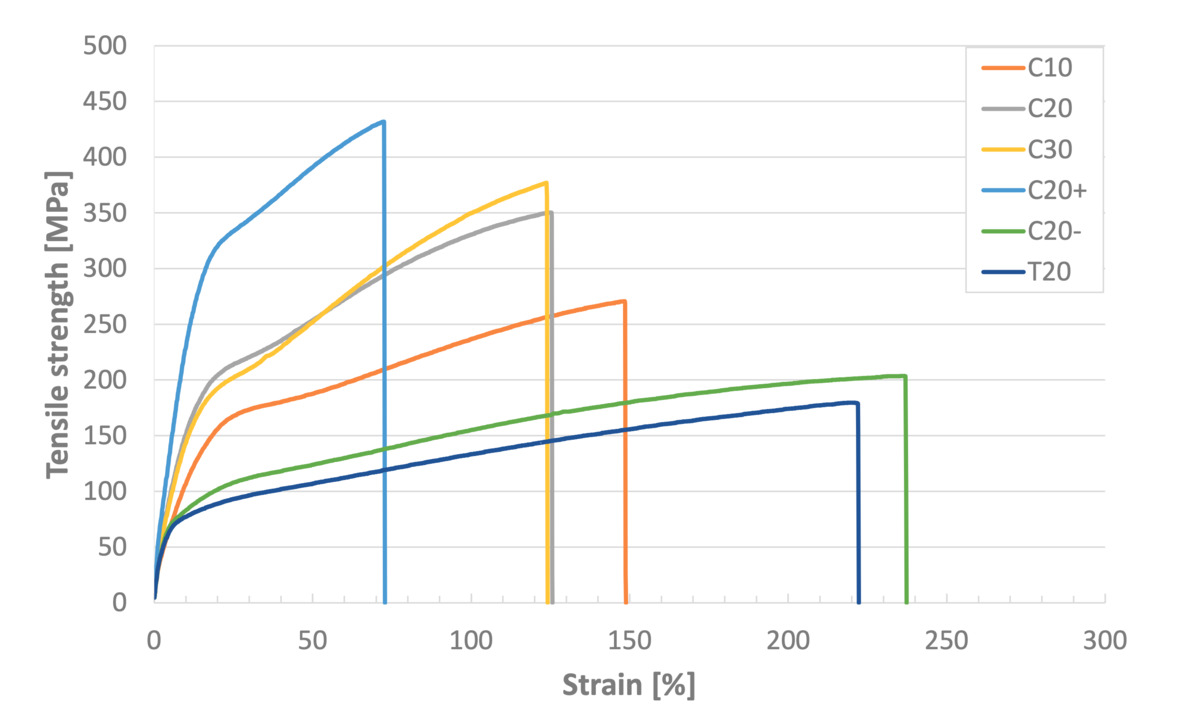

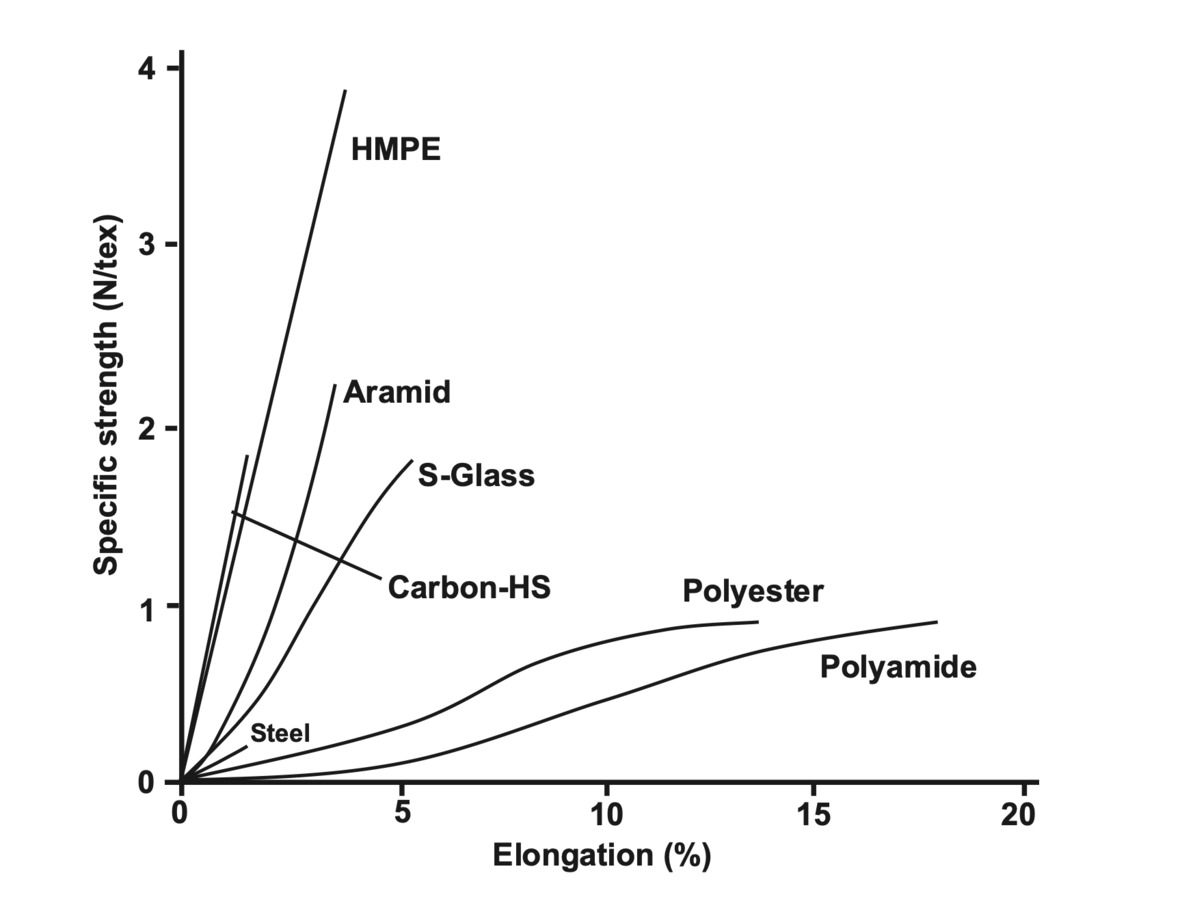

Удлинение

- Структуры полимерного волокна и присущих ему свойств, в частности соотношения предела прочности, модуля упругости и пластичности — способности материала получать большие остаточные деформации без разрушения;

- Степени нагрузки и скорости её приложения;

- Условий внешней среды: влажности, температуры и т.д.

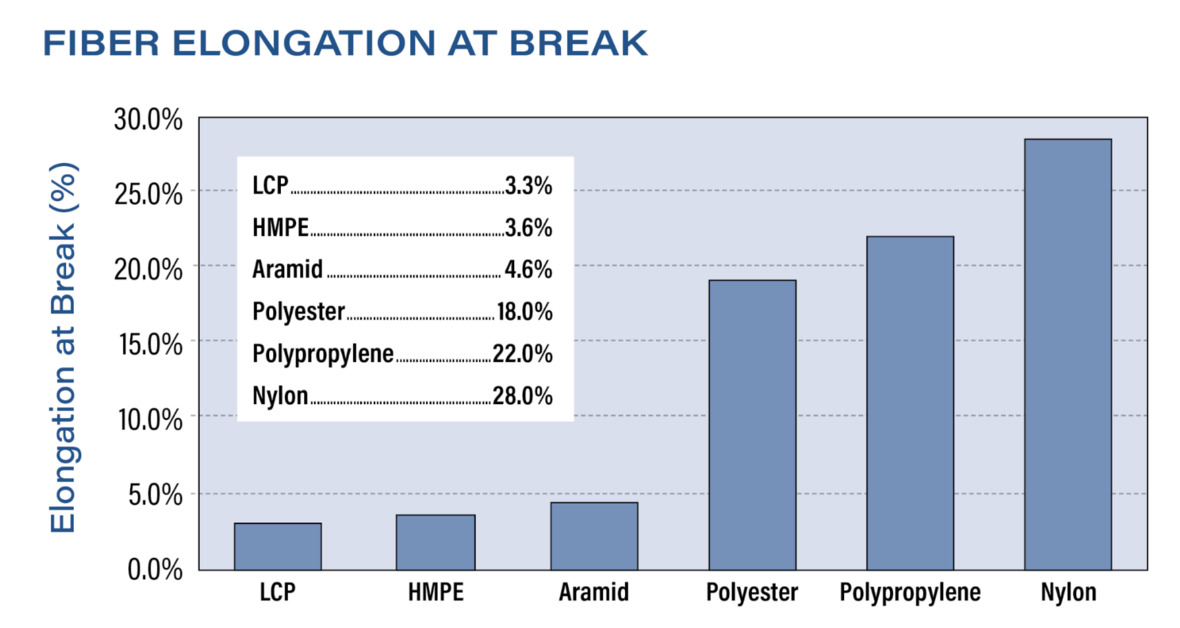

Удлинение при разрыве

Удлинение верёвок зависит не только от способности к удлинению материала, из которого они изготовлены, но и от их конструкции. Например, 3-прядная кручёная верёвка будет демонстрировать большее удлинение по сравнению с 12-прядной плетёной верёвкой из того же материала. Из двух верёвок кручёной конструкции сильнее растягиваться будет та, у которой на единицу длины приходится большее количество витков. Чем лучше волокна верёвки выровнены по отношению к прилагаемой нагрузке (менее закручены), тем меньше её «конструктивное» удлинение.

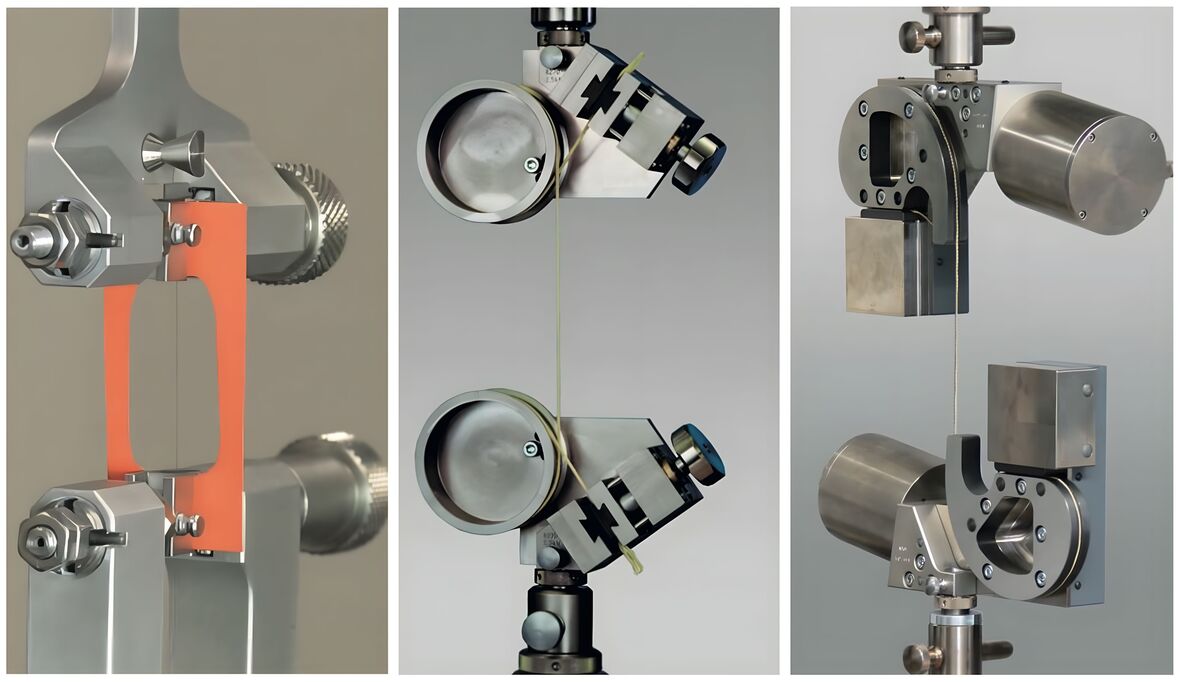

- ISO 5079 Textile fibres — Determination of breaking force and elongation at break of individual fibres,

- ISO 2062 Textiles — Yarns from packages — Determination of single-end breaking force and elongation at break using constant rate of extension (CRE) tester и его российская адаптация — ГОСТ ISO 2062-2014.

- ASTM D3822 Standard Test Method for Tensile Properties of Single Textile Fibers,

- ASTM D2256 Standard Test Method for Tensile Properties of Yarns by the Single-Strand Method,

- ASTM D7269 Standard Test Methods for Tensile Testing of Aramid Yarns,

- ASTM D3217 Standard Test Methods for Breaking Tenacity of Manufactured Textile Fibers in Loop or Knot Configurations,

- ASTM C1557 Standard Test Method for Tensile Strength and Young’s Modulus of Fibers.

- EN 13895 Textiles — Monofilaments — Determination of tensile properties,

- EN 14621 Textiles — Multifilament yarns — Methods of test for textured or non-textured filament yarns,

- EN 13003 Para-aramid fibre filament yarns, равно ГОСТ 33842-2016,

- EN 12562 Para-aramid multifilament yarns — Test methods.

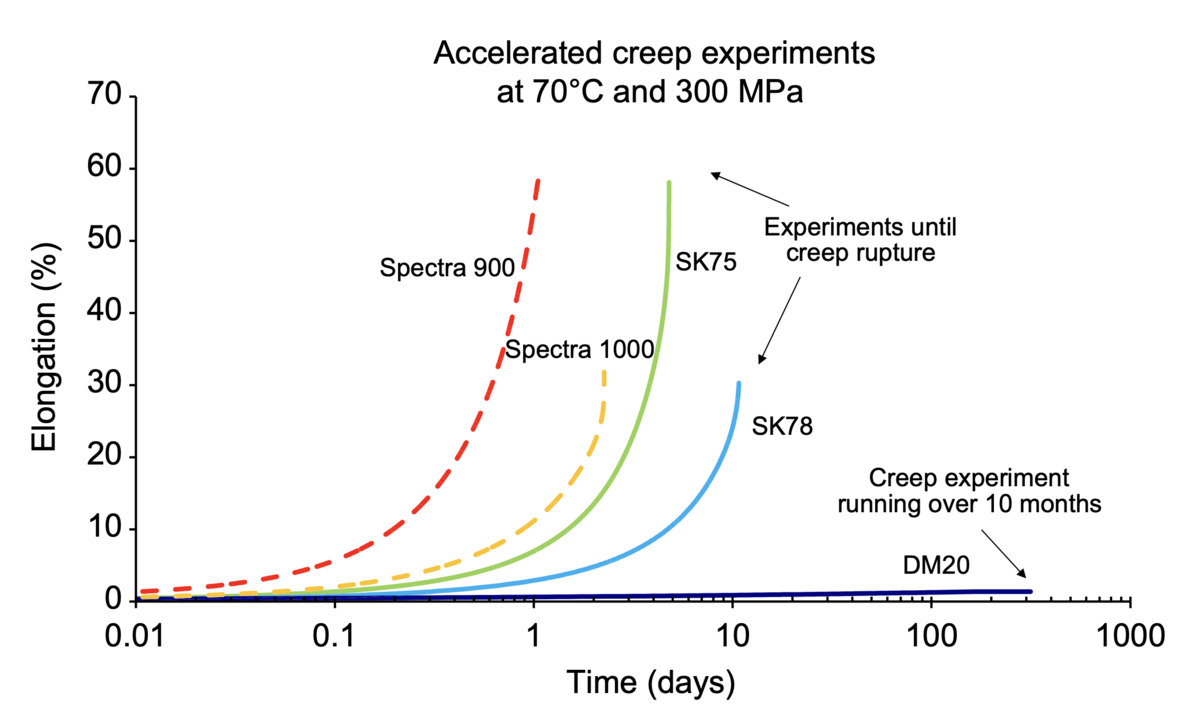

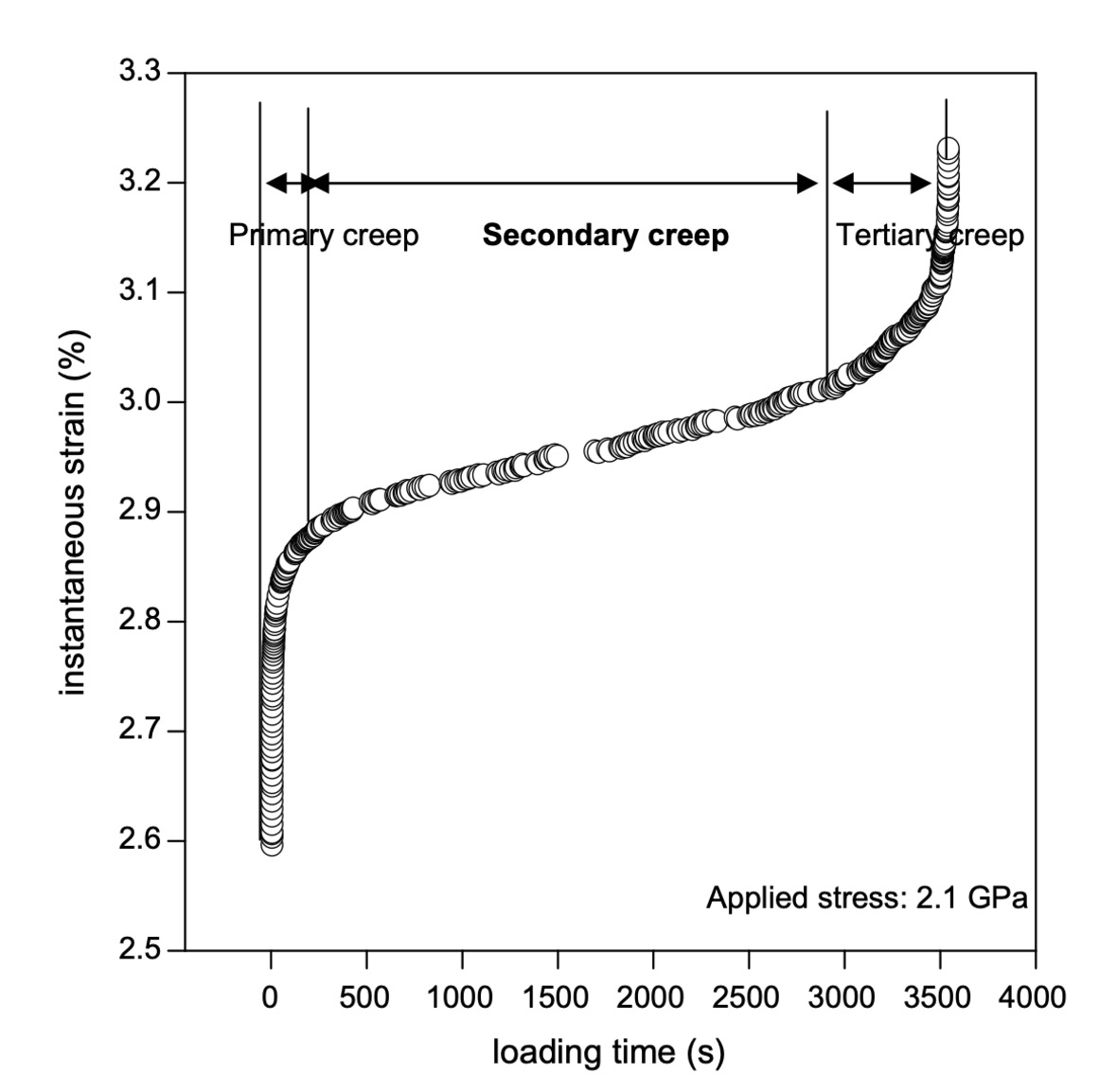

Ползучесть

- Стадия I — неустановившаяся ползучесть (англ. primary creep): характеризуется изначально высокой, но быстро уменьшающейся скоростью деформации.

- Стадия II — установившаяся ползучесть (secondary creep): наиболее продолжительная стадия, в течение которой скорость деформации остаётся постоянной.

- Стадия III — ускоренная ползучесть (tertiary creep): скорость деформации быстро увеличивается, что в конечном итоге приводит к разрушению материала.

| Материал | Модуль упругости (Юнга) | Удельный модуль упругости | Удлинение при разрыве | Сопротивление ползучести | |

| ГПа | Н/текс | гс/ден | % | ||

| PA (6 / 66) | 0,6–3,5 | 0,5–3,1 | 6–35 | 15–28 * | низкое–среднее |

| PES (PET) | 2–4 | 1,5–2,9 | 17–33 | 8–20 | высокое |

| PP | 0,5–1,7 0,5–3,0 |

0,6–1,9 | 6–21 | 15–25 | среднее |

| PE (HDPE) | 0,3–1,3 0,2–5 |

0,3–1,4 | 4–16 | 15–30 | низкое–среднее |

| HMPE | 34–155 | 35–160 | 400–1800 | 3–4 | среднее–отличное |

| Aramid | 60–150 | 41–103 | 460–1170 | 2,2–4,6 | отличное |

| LCP | 52–103 | 37–73 | 420–830 | 2,8–3,8 | превосходное |

| PBO | 180–270 | 115–172 | 1300–1950 | 2,5–3,5 | превосходное |

1 Н/текс эквивалентен 1 ГПa / плотность материала (г/см³).

1 Н/текс = 100 сН/текс = 10 сН/дтекс ≈ 11.33 гс/ден;

Мне нравится

Мне нравится