Скалолазание как спорт появилось вместе с первыми скалодромами. Считается, что это случилось в 1949 году, когда в альплагере «Некра», Грузинская ССР, был построен первый стенд. С тех пор скалодромы играют всё большую роль в жизни скалолазов, влияя на их технику и уровень лазания. А вместе со скалодромами всё большую роль приобретают и накрученные на них зацепки.

Появление зацепок

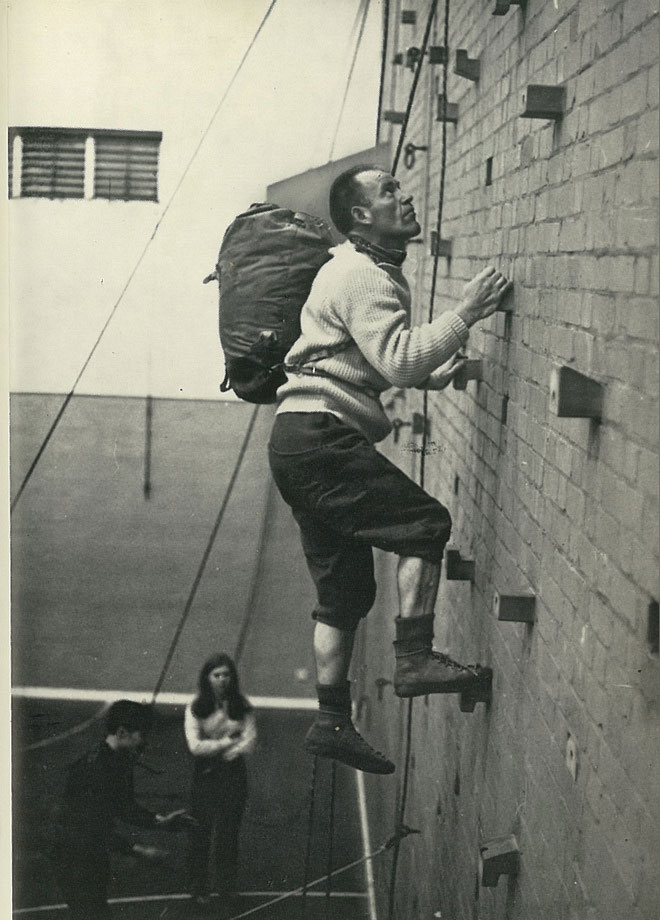

Необходимость в зацепках возникла одновременно с появлением первых искусственных стен, на которых потребовалось создавать трассы, позволяющие клаймерам поддерживать физическую форму в городских условиях. Желание иметь как можно больше разнообразных трасс на ограниченной площади скалодрома породило съёмные зацепки как вид. До этого зацепки выдалбливали в несущей стене или намертво крепили к ней — примерно так же, как «корректируют» трассы на естественном рельефе.

С тех пор зацепки проделали длительный эволюционный путь от кусков брусчатки до современных имитаторов естественных скальных пород любых форм и расцветок.

Изменения и адаптации, которые претерпевали скалодромные зацепки, были вызваны прежде всего появлением новых материалов и технологий их изготовления, а также различным набором требований, предъявляемых к ним на разных этапах эволюции.

«Каменный» век

Главное требование к первым зацепкам — это их схожесть с природными скалами. Тактильные ощущения клаймеров, тренирующихся на скалодроме, должны как можно более точно походить на те, которые они испытывают при лазании на естественном рельефе. Поэтому зацепки должны имитировать фрагменты естественных скальных пород.

Проще всего этого было добиться путём непосредственного размещения фрагментов скалы (камней) на скалодроме. Поэтому первыми зацепками, появившимися на искусственных стенках, стали зацепки, изготовленные из природного камня.

Технология их изготовления проста как кирпич. Выбрав подходящий булыжник, нужно высверлить в нём крепёжное/-ые отверстие/-я, что из-за высокой прочности камня не так-то легко сделать.

Другой вариант — приклеить приглянувшуюся каменюку к куску фанеры, которая, в свою очередь, крепится шурупами к поверхности скалодрома. В последнем случае чрезвычайно важно добиться прочности клеевого шва — отколовшийся от фанеры камень может наделать дел.

Сейчас каменные зацепки практически полностью вытеснены с плоскостей скалодромов и встречаются на них крайне редко, как рудименты давно ушедшей эпохи. Несмотря на это, до сих пор есть фирмы, производящие дырявые булыжники и умудряющиеся их кому-то сбывать. Но это, конечно же, экзотика.

Древесина

Стремление скалолазов к максимальному разнообразию трасс вынуждает их регулярно перекручивать зацепки с места на место. Однако зацепки, изготовленные из камня, очень тяжелы. Из-за их большого веса и без того непростой процесс накрутки трасс становится чрезвычайно трудоёмким.

Желание упростить процесс накрутки скалодромов выдвигает к зацепкам новое требование: зацепки должны быть как можно более лёгкими!

Для того чтобы повысить эффективность тренировок на скалодроме, необходимо стимулировать спортсменов к многократному повторению одинаковых хватов и/или движений. Для этого нужны серии однотипных зацепок. Но из-за высокой прочности природного камня придать зацепке требуемую форму крайне непросто. Фактически каждый булыжник уникален, и для создания серий однотипных зацепок приходилось днями бродить по каменоломням, подыскивая нужные камешки. Так появилось ещё одно требование: форма зацепки должна быть тиражируемой (копируемой).

Ответом на требования лёгкости и тиражируемости стала замена материала зацепки. Благодаря дешевизне, доступности, простоте механической обработки и небольшому весу выбор пал на древесину.

Конечно, дерево хуже имитирует естественную скальную породу, чем камень, однако преимущества дерева как материала были настолько велики, что перевесили этот существенный недостаток. В итоге зацепки, изготовленные из дерева, надолго завоевали своё место на скалодромах. Даже сейчас на современных стендах деревянные зацепки нет-нет да и встречаются. Более того, некоторые фирмы до сих пор выпускают коллекции деревянных зацепок, и, представьте себе, у них есть покупатели!

Технология изготовления деревянных зацепок очень проста: выбираете подходящее полено и, как папа Карло, доводите его до совершенства топором, рубанком и наждаком. Конечно, есть и более современные способы.

Из дерева также изготавливают современные тренажёры семейства кампусборда для тренировки пальцев рук.

К недостаткам древесины относятся её низкие прочность и износостойкость. На загруженном скалодроме деревянные зацепки даже из твёрдых пород дерева быстро приходят в негодность. Из-за своей волокнистой структуры древесина имеет тенденцию раскалываться вдоль волокон, образуя при этом острые занозы, что травмоопасно. Во избежание образования заноз поверхность деревянных зацепок приходится тщательно шлифовать. Шлифованная поверхность дерева слишком гладкая, из-за чего деревянные зацепки получаются скользкими. Поэтому для обеспечения хоть какого-то трения древесину зацепок оставляют без защитного покрытия лаком или краской.

Незащищённая древесина быстро загрязняется, а на открытых скалодромах может даже начать гнить. По этой же причине деревянные зацепки нельзя отмывать от магнезии, так как для этого используются слабые растворы органических кислот (как правило, уксусной кислоты). Уксусная кислота обладает резким неприятным запахом, который въедается в поры дерева. Короче говоря, у дерева как материала для зацепок огромное количество недостатков.

Керамика

Всплеск интереса к скалолазанию, произошедший в 80-х годах ушедшего века, вызвал резкое увеличение загрузки скалодромов, из-за чего к зацепкам появилось очередное требование. Зацепка должна быть прочной и износостойкой!

На этом этапе эволюции к зацепкам впервые были предъявлены противоречивые требования, согласно которым зацепка одновременно должна быть твёрдой как камень и вместе с тем легко обрабатываться, как дерево.

Невозможность подобрать материал, одновременно удовлетворяющий этим требованиям, вынудила производителей к смене технологии производства — от царившей до сих пор обработки резанием они перешагнули к аддитивным технологиям!

Так французская фирма — производитель скалодромов Entre Prises стала первой, кто начал серийно выпускать зацепки по аддитивным технологиям в далёком 1983 году, задолго до появления первых 3D-принтеров. Следом за ними этим же стали промышлять американские Metolius, а потом и другие производители.

Аддитивная технология использует полимерную глину, зацепки из которой получаются более лёгкие и дешёвые, чем каменные, и намного более прочные и износостойкие, чем деревянные. Неожиданным «бонусом» смены технологий стала возможность с лёгкостью создавать зацепки самых причудливых форм и текстур.

Зацепки из полимерной глины появились как нельзя более кстати и значительно разнообразили геометрию искусственных скал, что подстегнуло развитие скалолазания. Именно после появления глиняных зацепок скалолазание превратилось в массовый вид спорта, что ознаменовано открытием первого коммерческого скалодрома в 1987 году в Сиэтле, США, а среднестатистическому скалолазу стали доступны «семёрки».

До сих пор многие олдфажные фирмы продолжают выпускать зацепки по аддитивной технологии, которая настолько проста, что может быть легко воспроизведена даже в домашних условиях! К минусам этой технологии относится её высокая трудоёмкость и, соответственно, высокая стоимость изделий. Чем сложнее форма и текстура зацепки — тем она дороже.

Это понятно, ведь каждая зацепка — это ручная работа скульптора.

Именно фактором цены объясняется парадоксальная ситуация, когда, казалось бы, были распахнуты необъятные горизонты для экспериментов с формами и текстурами зацепок, но, вместо того чтобы пуститься во все тяжкие, скалолазание свернуло на путь упрощения и стандартизации. Так было проще и дешевле тиражировать зацепки.

Литьё

Со временем стоимость зацепок из полимерной глины становится всё более существенным фактором, препятствующим превращению скалолазания в полноценный массовый вид спорта, который требует огромного количества скалодромов с тысячами и даже десятками тысяч зацепок тиражируемых форм.

Как всегда, возникшее противоречие поставило перед производителями новое требование: зацепки должны быть дешёвыми! А это значит, что пришла пора отказаться от ручного труда и перейти к массовому производству. Но как?

До сих пор зацепки для скалолазания изготавливались из природных материалов — камня, дерева или глины, но теперь на эволюционном древе скалодромных зацепок отпочковалась новая ветвь зацепок из синтетических полимеров, материала, подходящего для массовой технологии изготовления зацепок — литья.

Как и в предыдущем случае, новая технология принесла с собой неожиданный «бонус» — возможность массового получения зацепок абсолютно идентичных форм и текстуры. С этого момента тиражируемость зацепок перестала быть проблемой.

Суть новой технологии заключается в использовании многоразовых форм, куда заливается двухкомпонентный полимер. После его затвердевания получившаяся зацепка извлекается из формы, которая может быть использована снова.

Литьё позволяет за одну операцию получить сразу готовую зацепку с её формой, текстурой, крепёжными отверстиями, внутренними полостями, клеймом производителя и прочими элементами. Кроме того, зацепки из одной партии получаются точными копиями друг друга.

Зацепки из полиэстера

Важно отметить, что стоимость зацепки, полученной литьём, зависит только от её объёма и не зависит от сложности формы или текстуры.

Исторически первым материалом для литья стал цемент. Однако из-за того, что цементные зацепки получаются слишком тяжёлыми, его сменили эпоксидные смолы, которые широко применялись в электронной промышленности. Недостатком эпоксидки является её высокая цена и токсичность. Из-за этого эпоксидные смолы быстро были вытеснены полиэстером (полиэфирными смолами), который немного дешевле, к тому же имеет бо́льшую скорость полимеризации, что немаловажно при массовом производстве.

Полиэстеровые зацепки часто маркируют аббревиатурой PE.

Минусом литья являются проблемы, возникающие при изготовлении зацепок сложных форм, например колец. Их можно получать литьём, но при извлечении такой зацепки из её формы последнюю придётся разрушить, что для массового производства неприемлемо.

Минусом полимерных материалов является их хрупкость. Перетянутая зацепка может внезапно лопнуть прямо в руках скалолаза, осыпая страхующего градом острых осколков. Таким образом, появилось ещё одно требование: зацепки должны быть безопасными!

Паллиативным решением этой проблемы стали эксперименты с внедрением в конструкцию зацепок армирующих волокон, металлической или пластиковой скоб и так далее. Смысл заключался в том, что при раскалывании армированной зацепки её осколки удерживаются арматурой от падения.

Однако такое решение не могло устроить ни производителей, ни скалолазов. Поэтому основные усилия были направлены на поиск новых полимерных материалов с более подходящими свойствами.

Полиуретан

Наконец в конце 90-х годов американские фирмы eGrips и VooDoo выпустили первые серии зацепок из полиуретана (полиуретановых смол), которые выгодно отличались от полиэстеровых тем, что были одновременно более прочные и упругие на излом. Кроме того, полиуретан чуть-чуть легче, чем полиэстер. Всё это делает полиуретановые зацепки наиболее практичными, долговечными и безопасными из всех ныне существующих. Благодаря этому зацепки с маркировкой PU сегодня практически безраздельно господствуют на современных скалодромах.

Минусом полиуретана является его цена, а также высокая токсичность при изготовлении.

Композитные материалы

Все зацепки, о которых вы уже знаете, состояли из какого-то одного материала, природного или синтетического. Однако желание иметь на скалодромах большие и очень большие зацепки привело к необходимости применить композитные материалы.

Композит — это материал, сочетающий преимущества входящих в него армирующего и связующего материалов, благодаря чему удаётся создавать тонкостенные оболочки, одновременно очень лёгкие и прочные. Стеклоткань используется в качестве армирующего материала, которым обтягивают или который выкладывают на форму будущей зацепки в несколько слоёв. Армирующий материал пропитывают связующим веществом, в качестве которого используются уже знакомые нам эпоксидная, полиэстеровая или полиуретановая смолы.

После затвердевания связующего вещества зацепку снимают с формы и дорабатывают. Композиционная технология, как и литьё, позволяет массово изготавливать зацепки идентичных форм, но есть одно но.

Текстура стеклопластика гладкая, и поэтому, для создания необходимой шероховатости на поверхности зацепок, их необходимо дополнительно покрывать смесью кварцевого песка и полиуретановой краски. Изменяя пропорции компонентов смеси, можно добиться разной текстуры поверхности зацепки.

Зацепки, изготовленные из композиционных материалов, получаются самыми лёгкими из всех, хотя и имеют свои недостатки. Поэтому эту технологию целесообразно применять для изготовления по-настоящему крупных зацепок: больших пассивов, макрорельефов и даже целых скалодромных щитов, имитирующих естественную скальную породу.

Минусом этой технологии является трудность изготовления зацепок сложных форм, а также высокая трудоёмкость. Кроме того, связующие вещества, как мы уже говорили, токсичны.

Влияние вида зацепок на тренировочный процесс

Фанеролазание (sport climbing) имеет яркую характерную черту, отличающую его от собственно лазания по скалам (rock climbing). Зацепки так или иначе крепятся к скалодрому, из-за чего их профиль неизбежно выступает над плоскостью скалодромного модуля. Это позволяет спортсменам в подавляющем числе случаев подпирать зацепку большим пальцем руки — в «полущипок».

Такой приём позволяет создавать огромную силу трения даже на самых крохотных мизерах и надёжно удерживать их.

Именно эта особенность скалодромов ответственна за деформирование физической подготовки спортсменов в пользу силы пальцев рук и общую деградацию техники лазания большинства клаймеров, тренирующихся в зале.

Попыткой сократить пропасть, разверзшуюся между фанеролазанием и собственно скалолазанием, стала разработка потайных зацепок и зацепок с двойной текстурой (dual textures) — шершавых с одной и гладких со всех других сторон. Удержание таких зацепок в «полущипок» затруднено или даже невозможно.

3D-печать

С появлением 3D-принтеров производители зацепок буквально бредят возможностью использовать их для изготовления своей продукции. Данная технология сулит полную свободу в комбинировании любых форм и текстур, а также, благодаря возможности создания ячеистой внутренней структуры, небывалую лёгкость и прочность зацепок.

К сожалению, современные термопластики пока что сильно уступают по своим свойствам традиционному полиуретану. К тому же они всё ещё очень дороги. Ещё одним минусом современной печати является её низкая скорость. «Печать» одной формы массой всего 100 грамм может занимать до 3 часов работы 3D-принтера.

Так что на сегодняшний день речь идёт только о печати эксклюзивных мастер-моделей, по которым потом делается многоразовая форма для заливки полиуретана.

Использование термопластичного полиуретана позволяет «печатать» сразу многоразовые формы, минуя стадию изготовления мастер-моделей. Но на этом пока что всё.

Скалолазный мир замер в ожидании революции, которую начнёт новый материал, позволяющий печатать сразу готовые зацепки вместе с их текстурой.

Итоги

Подытожим вышесказанное. К современным зацепкам предъявляется ряд противоречивых требований, удовлетворить которые можно, только используя самые современные материалы и технологии. Эти новшества должны обеспечивать:

- любую текстуру зацепок — от имитации естественных скальных пород до скользких, как стекло, поверхностей;

- как можно меньший вес;

- безопасность;

- достаточную прочность, износостойкость и упругость на излом;

- массовое производство;

- ценовую доступность.

Развитие скалолазания и технологическое совершенство зацепок находятся в симбиотической связи. Постоянно растущие требования со стороны спортсменов заставляют производителей искать новые материалы и технологии изготовления зацепок, а удачные находки приводят к резкому ускорению развития этого вида спорта.

Производство зацепок сейчас находится на пороге 3D-революции, которая изменит скалолазание и приведёт его к новым вершинам!

До встречи на скалодроме.

Мне нравится

Мне нравится